吸收

§5-1 概述

一、什么是吸收?

在合成氨工厂,合成氨的原料气中含有CO2,如何将CO2从原料气中分离?

在焦化厂,焦炉气中含有多种气体,如CO,H2,NH3,苯类等,如何将NH3从焦炉气中分离?

在硫酸厂,硫铁矿经焙烧氧化,可以得到SO3,如何由SO3制造硫酸?

为了解决上述问题,化学工程师提出了一种化工单元操作——吸收。

使混合气体与适当的液体接触,气体中的一个或几个组分便溶解于该液体内而形成溶液,不能被溶解的组分则保留在气相之中,于是原混合气体的组分得以分离。这种利用组成混合气体各组分在溶剂中溶解度不同,来分离气体混合物的操作,称为吸收操作。

在吸收操作中:所使用的液体称为溶剂(吸收剂),以S表示。

被溶解的气体称为溶质(吸收质)以A表示。

不溶解的气体称为惰性组分(载体),以B表示。

吸收液:吸收操作后得到的溶液,主要成分为溶剂S和溶质A。

吸收尾气:吸收后排出的气体,主要成分为

惰性气体B和少量的溶质A。

二、吸收目的

1、分离气体混和物

产物

未反应物 气体,就可用吸收操作进行分离

副产物

2、气体净化

(1)、废气净化

烟道气 SO2

焦炉气 H2S 消除公害,防止空气污染。

(2)、原料气的净化

为了防止催化剂中毒,反应前先净化

如:合成氨 半水煤气

3、制备溶液

如合成盐酸

三、吸收的分类

1、物理吸收

溶质溶解在溶剂中不伴有明显的化学反应,如 H2O 吸收 CO2

H2O吸收 C2H5OH 蒸气

2、化学吸收

溶质与溶剂有明显的化学反应

如 ,

3、单组分吸收

只有一种组分可溶解于溶剂中,其它组分的溶解度可忽略不计,

如,碱液吸收空气中的CO2,则N2 、H2 、O2 不被吸收。

4、多组分吸收

如,液态烃吸收气态烃,裂解石油中含:H2、CH4、C2H4、C2H4、C2H6、 C3H8 等。

5、等温吸收

在吸收过程中,无溶解热产生,或溶剂量大,所产生的溶解热对整个溶液的温度无影响。

6、非等温吸收

有溶解热或反应热大量产生,使整个溶液体系的温度发生明显变化。

本章讨论的内容:单组分、物理、等温吸收。

四、传质过程

物质从一相转移到另一相的过程叫传质。传质是在不同的相间进行的。

按相划分 液-固相传质过程 浸取

气-固 吸附

液-液 萃取

气-液 吸收、精馏

五、吸收剂的选择

1.溶解度 对溶质组分有较大的溶解度;

2.选择性 对溶质组分有良好的选择性,即对其它组分基本不吸收或吸收甚微;

3.挥发性 应不易挥发;

4.粘性 粘度要低;

5.其它 无毒、无腐蚀性、不易燃烧、不发泡、价廉易得,并具有化学稳定性等要求。

§5-2 吸收的相平衡

气体与液体接触,气体则部分溶解在液体中,造成一定的溶解度。若气液两相经过相当长时间的接触,溶解度逐渐趋近于一极限,称之为平衡溶解度。平衡溶解度的大小,随物系种类、温度、压强而异,通常由实验测定,它是溶质吸收的极限,也是分析吸收操作的基础。

一些气体的吸收达平衡后的曲线,如图

从图中可看出:

1、同温、同平衡分压下,不同的物质,溶解度不同。

2、同温、同溶解度时,不同的物质,平衡分压不同。

如,t=25℃ 溶解度达100g/1000 H2O时

=90mmHg,易溶气体, 溶液上方平衡分压低

=780Hg

=8000Hg ,难溶气体,溶液上方平衡分压高

由上图看出,

P*↑ 溶解度↑; T↓ 溶解度↑

∴,高压、低温有利于气体吸收。

5-2.1 亨利定律

当总压不太高(< 0.5atm)时,一定温度下的稀溶液的溶解度曲线近似为直线,即溶质在液相中的溶解度与其在气相中的分压成正比。

1、用吸收质在溶液中的摩尔分数x表示

当系统总压不高(< 0.5atm)时,在一定温度下,稀溶液上方溶质的平衡分压与该溶质在液相中的浓度存在着如下关系,

P* =Ex (1)

式中:P* — 平衡时,溶质在气相中的平衡分压,Pa

x— 溶质在液相中的摩尔分数

E—亨利系数,Pa

若系统中, ,

易溶气体,E小; 难溶气体,E大

凡是理想溶液,在压强不高,温度恒定的情况下,P*— x 关系在整个浓度范围内都符合亨利定律。

2、用溶液中吸收质的物质的量浓度c表示

溶液中吸收质的物质的量浓度C 与其在气相中的分压 P* 之间的关系,亨利定律可写成,

C = HP* 或 P*= C/H (2)

式中:C — 体积摩尔浓度, kmol/m3

H— 溶解度系数, kmol/m3pa

,

易溶气体H大,难溶气体H小,H的大小也反映了溶解度的大小。

3、气液相中溶质的摩尔分数表示的亨利定律

若溶质在液相和气相中的浓度分别用mol分数x和y表示时,亨利定律成为,y=mx (3)

式中,x—液相中溶质的摩尔分数

y—平衡时,溶液上方气相中吸收质的摩尔分数

m—相平衡系数

在系统中:,

易溶气体m小,难溶气体m大

5-2.2 用摩尔比表示的相平衡关系

1、摩尔比

在吸收计算中,认为惰性组分不进入液相,溶剂也没有显著的气化现象。所以惰性组分的mol流量和溶剂的mol流量始终不变。若以二者为基准分别表示溶质在气、液两相中的浓度,则对吸收计算带来很大方便。为此常采用比mol分数Y、X分别表示气、液两相的组成。比mol分数定义如下:

X=

y=

∵,,∴,

(4)

若为稀溶液,X很小,则(4)式变为,Y=mX

用Y、X来进行吸收计算,比用y、x方便。

因为:Y的分母为惰性组分,在吸收过程中不变。

y的分母是混和气体,在吸收过程中不断变化。

X的分母为溶剂,在吸收过程中不变。

x的分母为溶液,在吸收过程中变化。

2、E、m、H之间的换算关系

(1)、E、m的关系

p*=Ex x=p*/E

y=mx x=y/m 联立,得

m=E y/p*

对于理想气体,可用道尔顿分压定律,p*=Py

(5)

(2)E、H的关系

p*=Ex

p*=c/H 联立得

H=c/Ex

c-x之间的关系,

式中,ρ—溶液的密度,kg/m3

M—吸收质的摩尔质量,kg/mol

MS—溶剂的摩尔质量

∵ 在吸收中,x 很小,∴ Mx,MSx 可忽略

则 Mx+ MS(1-x)≈ MS

x很小,则为稀溶液。则 ρ溶液=ρ溶剂

∴ 代入

(6)

——————————————————————

推导 设溶液的浓度为c(kmol/m3)

溶液的密度为ρ(kg/m3)

1 m3 溶液中含溶质为 c kmol,含溶剂为 kmol

溶质在液相中的摩尔分数为:

展开得,

推导毕。

————————————————————————

3、亨利定律小结

(1)、通式:气相浓度=系数×液相浓度

(2)、E 、m 、H的大小,能够反映溶解度的大小。

E↓ m↓ H↑→ 溶解度↑,易溶

E↑ m ↑ H↓→ 溶解度↓,难溶

(3)、t 、p对H、m 、E的影响。

t↑→E↑ m↑ H↓ 溶解度↓

P↑→E↓ m↓ H↑ 溶解度↑

∴ 在吸收过程中,低温、高压有利于气体的吸收

高温、低压有利于气体的解吸

(4)、亨利定律是气液达平衡时,所表示的气液组成关系。

(5)、亨利定律的使用条件

对气相,应是理想气体,总压 P< 5atm

对液相,应是稀溶液,x<0.05

(6)、E 、H可在手册中查得,而它们只有在符合亨利定律时才为常数。

§5-3 吸收速率

平衡关系只能回答混合气体中溶质气体能否进入液相这个问题,至于进入液相速率大小,却无法解决,后者属于传质的机理问题。本节的内容是结合吸收操作来说明传质的基本原理,作为分析吸收操作与计算吸收设备的依据。

气体吸收是溶质先从气相主体扩散到气液界面,再从气液界面扩散到液相主体的传质过程。

吸收操作的极限取决于体系的气液平衡。吸收操作的生产强度取决于吸收速率,并且还是吸收设备的选型和设备设计的重要依据。

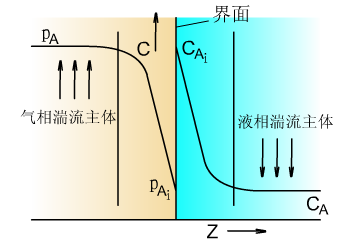

5-3.1 双膜理论

双膜理论是以吸收质在滞流层中的分子扩散的概念为基础而推导出来的。双膜理论是刘易斯(Lewis W. K.)和惠特曼(W.G. whitman)在本世纪二十年代提出来的,一直占有重要的地位。

双膜理论的基本论点:

1、相互接触的气液两流体间存在着稳定的相界面。界面两侧各有一个很薄的有效滞流膜层。吸收质以分子扩散方式通过此二膜层。

2、在相界面处气液两相平衡。

3、全部浓度变化集中在两个有效膜层内,在膜层以外的气液两相中心区,由于流体充分湍动,吸收质是均匀的,即两相中心区内浓度梯度为零。

双膜理论认为:相界面处于平衡状态,在两相主体浓度一定的情况下,两膜的阻力便决定了传质速率的大小,因此双膜理论也称为双阻力理论。

双膜理论把复杂的相际传质过程大为简化,对于 具有固定相界面

流速不太高

的两流体之间的传质系统,双膜理论与实际情况相当符合。根据这一理论的基本概念所确定的相际传质速率关系,至今是传质设备设计的重要依据,这一理论对于生产实际具有重要的指导意义。

但对于 具有自由相界面

高度湍流

的两流体间的传质系统,双膜理论则表现出它的局限性,因为在这种情况下,相界面已不再是稳定的。

即: 界面两侧存在稳定的有效滞流膜层

吸收质以分子扩散方式通过二膜层 的假设不成立

针对双膜理论的局限性,后来相继提出了一些新理论,如,溶液渗透理论,表面更新理论等。 这些新理论对相际传质过程中的界面状况,流体力学因素等影响因素的研究和描述有所前进,但目前仍不能据此进行传质设备的计算或解决其它实际问题。

5-3.2分子扩散定律-----菲克定律

分子扩散—分子运动 静止流体中

层流流动的流体中

1、气膜中的稳定扩散

混合气体中 A—溶质

B—载体 单组分吸收

在吸收过程中,气体浓度不随时间而变 稳定扩散

分子扩散服从费克定律,组分A的扩散速率可用下式表示:

———费克定律 (1)

式中, —组分A的扩散速率,mol/s

D—扩散系数, m2/s

A—相间传质接触面积, m2

—扩散距离,即膜层厚度, m

CA—吸收质浓度, mol/m3

dCA/d——浓度梯度,负号表示扩散方向。(向浓度梯度减小的方向扩散)

此定律是费克在1855年提出来,它与

1655年,牛顿粘性定律, (圆管内) 相类似

1826年,傅立叶定律,

同样,对组分B的扩散速率为,

根据阿佛加得罗定律,在一定的温度、压强、体积下,气体的分子数一定。

∴,

∵, (

)

∴,

B由相界面向气流主体方向扩散,与A的扩散方向相反。相界面压力Pi<P(因为溶质扩散到相界面即被溶解)由于有ΔP存在,就出现了总体流动,—A、B组分一起向界面流动,总体流动夹带B的量恰巧与B的分子扩散量相等,∴组分B的净流率=0

∴总体流动夹带组分B的流率为

总体流动夹带A的流率为 ,

(可以理解为校正项,∵B的存在,减小了A的自由流通通道,即在任一截面上,CB越大,CA越小。)

即

A在B中的净流率,即实际吸收速率为:

*

根据理想状态方程(目的是求出dCA 、CB与分压Pi的关系)

代入*式

∴,,分离变量积分,

(凑)

设

(2)

上式为斯蒂芬公式

P/PBm >1 — 漂流因子(漂流因素)

漂流因子相当于顺水行舟中水的流速,船本身有速度,水流又有速度,∴总的来讲,船速加大。

令—气膜吸收系数,kmol/m2.S.Pa

∴, (3)

此式为气膜吸收速率方程

2、液膜中的稳定扩散

由于液体的密度和粘度较大,所以组分在液体中的扩散比在气体中慢得多。对于液体中分子扩散的速率,按照气体的扩散同样处理,可得,

令 液膜吸收系数 m/s

∴, (4)

此式为液膜吸收速率方程

3、扩散系数

(分子)扩散系数D为物质的物性常数之一,其物理意义表示单位浓度梯度下物质的扩散通量,因而表明一种物质在另外一种物质中的扩散能力。其值由实验测定,同一物质的扩散系数随介质的种类、温度、压强及浓度的不同而变化 ,常用物质的扩散系数见本书附录一。

当无数据可查时,可采用一些理论公式进行计算或用经验公式估算。

5-3.3 吸收速率方程式

在传质中,用传质系数(吸收系数)求传质速率很麻烦,(∵PAi、CAi不好确定)。因此,必须导出用吸收总系数表示的传质速率式,现在的问题是要设法找出系数与总系数之间的关系。

1、用取代

∵,

在吸收操作中,气液两相的平衡关系服从亨利定律,

对两相主体:

对两相界面: 代入上式

,两端相加得:

令 (5)

所以 (6)

上式为气相传质速率方程

式中:KG—气相吸收总系数,

—跨越两膜的推动力(总推动力)

对于易溶气体, ,

KG=kg—气膜控制

2、用取代

同理可导出液相传质速率方程

令 (7)

所以, (8)

上式为液相传质速率方程

KL—液相吸收总系数,m/s

对于难溶气体,

KL=kl—液膜控制

据(5)、(7)式可得

3、用比mol分数表示的总吸收速率方程

在工程计算中,通常以比摩尔分数表示浓度比较方便。

(1)、用Y表示的气相总吸收速率方程

若操作总压力为P,根据道尔顿分压定律可知,吸收质在气相中的分压为,

代入,得

令

所以 (9)

若气相中吸收质浓度不高,则Y、Y*较小

所以

对于在液相中溶解度大的气体

(属气膜控制)

(2)、用X表示的液相总吸收速率方程

同理,

令

则, (10)

若液相中吸收质浓度低时,则X、较小,

所以,

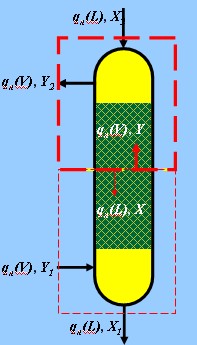

§5-4 填料吸收塔的计算

气体吸收常在吸收塔中进行。塔设备主要有板式塔和填料塔。本节介绍填料塔的工艺计算。主要包括: 1、吸收剂的用量

2、填料层高度

3、塔径

常见的气体吸收为气液逆流接触。逆流操作的优点:

1、可以提高溶剂的使用效率(塔底)。

进口气体浓度大,溶液还能吸收,使溶液浓度尽量提高。

2、可以提高混合气体的分离效率(塔顶)。

出口气体浓度低,但和较新鲜的溶剂接触仍能溶解一部分,使出口气体浓度尽量降低。

5-4.1 吸收塔中的物料衡算------操作线方程

1、物料衡算